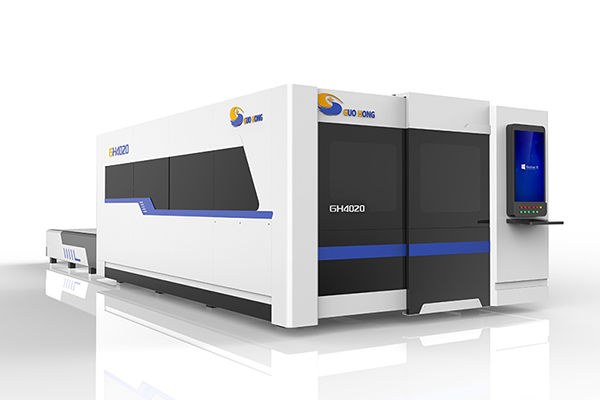

Laserlõikuson mittekontaktne tüüp, mis põhineb termilisel tootmisprotsessil, mis ühendab fokuseeritud soojuse ja soojusenergia ning avaldab survet materjalide sulatamiseks ja pihustamiseks kitsastel radadel või sisselõigetel. Traditsiooniliste lõikemeetoditega võrreldes on laserlõikusel palju eeliseid. Laseri- ja CNC-juhtimisega tagatud ülitäpne energia suudab täpselt lõigata materjale erineva paksuse ja keeruka kujuga. Laserlõikamine võib saavutada ülitäpse ja väikese tolerantsiga tootmise, vähendada materjali raiskamist ja töödelda materjalide mitmekesisust. Täpset laserlõikeprotsessi saab laialdaselt kasutada erinevates tootmisrakendustes ja sellest on saanud väärtuslik vara autotööstuses, mis toodab keerukaid ja jämedaid osi mitmesuguste materjalidega, alates hüdrovormitud 3D-vormidest kuni turvapadjadeni. Täppiselektroonikatööstust kasutatakse metall- või plastdetailide, korpuste ja trükkplaatide töötlemiseks. Alates töötlemistöökodadest kuni väikeste töökodadeni kuni suurte tööstusrajatisteni pakuvad need tootjatele arvukalt eeliseid. Need on viis põhjust, miks kasutatakse täpset laserlõikust.

Suurepärane täpsus

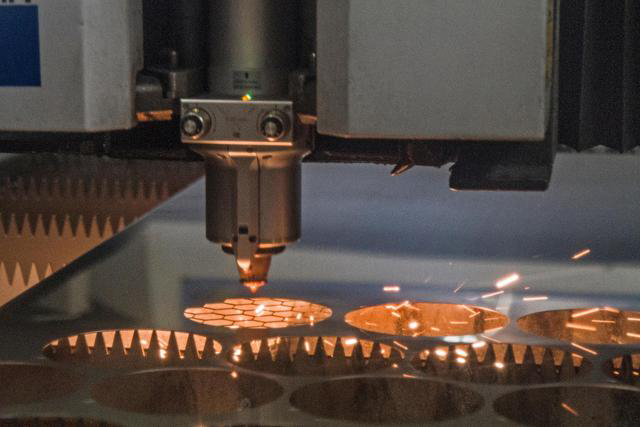

Laseri abil lõigatud materjalide täpsus ja servakvaliteet on paremad kui traditsiooniliste meetoditega lõigatud materjalid. Laserlõikusel kasutatakse kõrgelt fokuseeritud kiirt, mis toimib lõikamisprotsessi ajal kuumusest mõjutatud tsoonina ega põhjusta külgnevatele pindadele suuri pindalaseid termilisi kahjustusi. Lisaks kasutatakse sulatatud materjalide pihustamiseks kõrgsurve gaasilõikeprotsessi (tavaliselt CO2), et eemaldada kitsamate toorikute materjali lõikamisõmblused, töötlemine on puhtam ning keeruka kuju ja kujundusega servad on sujuvamad. Laserlõikamismasinal on arvuti numbrilise juhtimise (CNC) funktsioon ja laserlõikamise protsessi saab automaatselt juhtida eelnevalt kavandatud masinaprogrammi abil. CNC-juhitav laserlõikepink vähendab operaatori vigade tekkimise ohtu ning toodab täpsemaid, täpsemaid ja tihedamaid tolerantsiosasid.

Parandage töökoha ohutust

Töötajate ja seadmetega seotud juhtumitel on negatiivne mõju ettevõtte tootlikkusele ja tegevuskuludele. Materjalide töötlemine ja käitlemine, sealhulgas lõikamine, on alad, kus õnnetusi juhtub sageli. Laseri kasutamine nende rakenduste jaoks lõikamiseks vähendab õnnetuste ohtu. Kuna see on kontaktivaba protsess, tähendab see, et masin ei puutu materjali füüsiliselt. Lisaks ei vaja kiirte genereerimine laserilõikamise käigus operaatori sekkumist, nii et suure võimsusega kiirt hoitakse ohutult suletud masina sees. Üldiselt, välja arvatud ülevaatus- ja hooldustoimingud, ei vaja laserlõikamine käsitsi sekkumist. Traditsiooniliste lõikemeetoditega võrreldes vähendab see protsess otsest kontakti tooriku pinnaga, vähendades seeläbi töötajate õnnetuste ja vigastuste võimalust.

Suurem materjali mitmekülgsus

Lisaks keeruka geomeetria suurema täpsusega lõikamisele võimaldab laserlõikamine ka tootjatel lõikamist ilma mehaaniliste muudatusteta, kasutades rohkem materjale ja laiemat paksuste vahemikku. Kasutades sama kiiret erineva väljundtaseme, intensiivsuse ja kestusega, võib laserlõikamine lõigata mitmesuguseid metalle ja masina sarnased kohandused võivad täpselt lõigata erineva paksusega materjale. Integreeritud CNC-komponente saab intuitiivsema töö tagamiseks automatiseerida.

Kiirem tarneaeg

Tootmisseadmete seadistamiseks ja kasutamiseks kuluv aeg suurendab iga tooriku üldisi tootmiskulusid ning laserlõikemeetodite kasutamine võib vähendada kogu tarneaega ja tootmise kogumaksumust. Laserlõikamiseks ei ole vaja vorme muuta ega seada materjalide või materjalide paksuste vahel. Traditsiooniliste lõikemeetoditega võrreldes väheneb laserlõikamise seadistamise aeg oluliselt, see hõlmab rohkem masina programmeerimist kui materjalide laadimist. Lisaks võib sama lõikamine laseriga olla 30 korda kiirem kui traditsiooniline saagimine.

Madalam materjalikulu

Laserlõikemeetodite abil saavad tootjad vähendada materjali raiskamist. Laserlõikeprotsessis kasutatava kiirte teravustamine annab kitsama lõike, vähendades seeläbi kuumusest mõjutatud tsooni suurust ning vähendades termilisi kahjustusi ja kasutuskõlbmatute materjalide hulka. Painduvate materjalide kasutamisel suurendab mehaaniliste tööpinkide põhjustatud deformatsioon ka kasutuskõlbmatute materjalide arvu. Laserlõikuse kontaktivaba olemus kõrvaldab selle probleemi. Laserlõikeprotsess võib lõigata suurema täpsusega, tihedamate tolerantsidega ja vähendada materiaalset kahju kuumusest mõjutatud tsoonis. Võimaldab detailide kujunduse materjalile tihedamalt paigutada ning tihedam disain vähendab materjali raiskamist ja aja jooksul materjalide kulusid.

Postituse aeg: mai-13-2021